EN BUSCA DEL FLUJO CONTINUO MEDIANTE EL USO DEL SISTEMA DE JALON DESDE EL INICIO DEL PROCESO.

Por: Ing. Jorge Alfredo Sotelo de Landa

En estos tiempos las empresas se enfrentan a una competencia global feroz, que hace que vivan en una constante amenaza de desaparecer, forzándolas a buscar mecanismos para ser cada día mejor y poder subsistir. La única forma de lograrlo es siendo más eficientes y eliminar toda aquella actividad que agregan costo y no valor y es aquí donde se hace imprescindible el flujo continuo en todos los proceso, eliminando desperdicios que son costosos para la organización yasí reducir notoriamente el tiempo de entrega.

Pero el obtener el flujo continuo es una tarea además de titánica, casi imposible de lograr en todo el flujo del proceso, haciendo que muchas veces los visionarios de la manufactura esbelta desistan de ello, ya que cualquier variación en los procesos interrumpiría este flujo continuo, variaciones tales como descomposturas de máquina, piezas defectuosas, cambios o preparaciones de equipo, falta de material y un sin número de factores impedirán que el material fluyera entre los procesos creando huecos o falta de material entre ellos, que se traducirían en fallas en el suministro de producto y por ende en la entrega del cliente.

¿Pero cómo podemos tener un flujo continuo que nos permita evitar desperdicios y ser más competitivos? La solución para evitar la ruptura del suministro de material en el flujo de los procesos, es la implementación de un sistema de Jalón o “pull” el cual consta de supermercados y señales de arranque y paro conocidas como “Kan-bans” que harán las veces de amortiguador para así dar la sensación de un flujo continuo.

Pero ¿por qué Jalón o “pull”?, Porque por medio del sistema de Jalón o “pull” la demanda puede ser satisfecha mediante un “buffer” o supermercado el cual deberá de ser rellenado o reemplazado el material que fue consumido, tal forma que dará la sensación de que el material fluye de forma continua aunque en realidad no lo es. De tal manera que cada vez que en nuestros procesos no podamos lograr un flujo continuo, la solución es implantar un “pull” o jalón entre esos dos procesos.

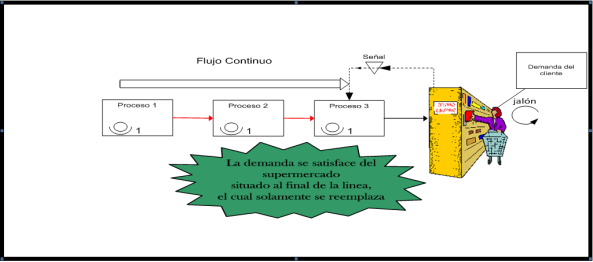

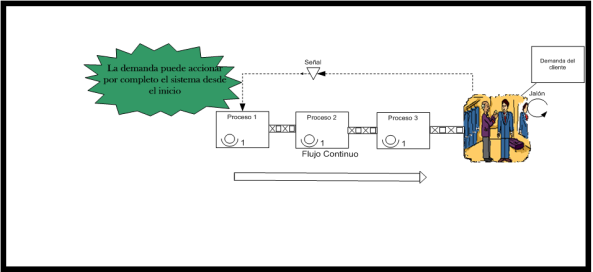

La demanda del cliente deberá en todo momento activar o desactivar al proceso, evitando de esta forma, sobreproducción o paros en el suministro. Es por eso que la demanda deberá de marcarle la pauta al proceso. Pero hay dos formas de hacerlo, una es, mediante la reposición de un buffer de material situado en un supermercado (figura 1) y la otra es activando el proceso desde el inicio o núcleo(figura 2).

Figura 1. La demanda se surte de un supermercado situado al final de la línea el cual deberá de ser reemplazado.

Figura 2. La demanda acciona a la línea desde su inicio o su núcleo

De estos dos tipos podemos decir que las características más importantes son:

v Para el proceso de jalón por reemplazo de un supermercado es que se enfoca principalmente en:

- Una parte, que es la que el cliente jala y esta deberá de ser reemplazada,

- El tiempo de entrega se maneja como una variable de entrada del sistema.

- Lo que se produce es para reemplazar el inventario existente

- Su principal aplicación es para el uso en manufactura.

- El jalón del cliente pueden usarse como señales, físicamente puede ser el producto que fue consumido utilizarse señales electrónicas.

v Para el proceso de jalón accionando la línea desde su inicio o núcleo:

- Se enfoca principalmente en los procesos

- El tiempo de entrega se determina, de acuerdo al proceso en si

- Se produce de acuerdo a lo ordenado por el cliente.

- Se puede aplicar en todas partes.

- Pueden usarse como señales físicamente el producto o utilizarse señales electrónicas.

Como se puede observar, en el sistema de Jalón por reemplazo, el inventario se reduce significativamente con respecto del obtenido en un sistema de empujar o “push”, pero aun se requiere cantidades de inventarios, que pudieran ser significativos cuando el costo de los materiales utilizados son altos, cosa que no sucede con el método de accionar la línea desde su inicio o núcleo, el cual prácticamente maneja inventarios nulos o casi nulos.

Debido a la gran difusión del sistema de jalón por reemplazo, éste es ampliamente conocido por todos los estudiosos de la manufactura esbelta, cosa que no sucede con el sistema de jalón del tipo de accionar la línea desde su inicio o núcleo, por lo cual ahondaremos más en este.

En el tipo de sistema de jalón, el total de tiempo de entrega abarca todos los aspectos del proceso (los que agregan valor y los que son desperdicios). Por lo que tenemos que aclarar las siguientes preguntas ¿Es el tiempo de entrega un objetivo establecido?, ¿Se tiene establecida la demanda del cliente que debemos cumplir?

Rara vez los encargados del proceso se preocupan de poner atención en la administración del material que se tiene en proceso, sin embargo este afecta directamente y en gran medida el tiempo total del proceso, pero también afecta aunque de forma indirecta la salida de dicho proceso. Por lo cual es de suma importancia administrarlo de forma eficiente.

Esta relación que se tiene la podemos expresar con la siguiente fórmula:

El total del tiempo del procesos = Material en proceso La salida de proceso

Donde la salida del proceso está determinada por el cuello de botella, la cual muchas veces es afectada por cómo se maneja y como se programa, aparte de todos los factores que afectan la eficiencia general del equipo “OEE” (por sus siglas en Ingles).

Pero el sistema de jalón accionando la línea desde su inicio o núcleo, no es más que un mecanismo para controlar el “WIP” y por lo tanto, controla el total del tiempo del proceso.

Pero necesitamos determinar el inventario de material en proceso óptimo para no afectar el tiempo total del proceso, ¿Pero cómo podemos determinarlo? Por una parte debemos de determinar cuál debe de ser el nivel mínimo de material que debemos de tener, y este deberá de estar de acuerdo o en relación directa al material que el cuello de botella puede procesar, ya que el tener de menos, inevitablemente podemos pararlo por falta de éste, por lo que la forma de calcularlo sería mediante la siguiente relación:

Nivel mín. de inventario = Suma del total del tiempo de todos los pasos del proceso El tiempo del cuello de botella

Y por otro lado debemos de establecer el nivel máximo de material en proceso, el cual deberá de ser calculado en relación directa de la variación de nuestros procesos, eso quiere decir que a menor variación del proceso menor inventario podemos tener, siempre y cuando no sea menor al nivel mínimo previamente calculado, por otro lado si la variación del proceso es mayor, el inventario deberá de ser mayor.

Con el tiempo y ya controlado el proceso, podremos bajar poco a poco el inventario del material en proceso, de tal forma que podríamos monitorear y auditar la que tan saludable esta el proceso y podríamos establecer nuevos niveles de inventario máximo necesario de material en proceso que se requiere para un buen accionar de todo el sistema.

Como conclusión podemos decir que el sistema de jalón del tipo de accionar la línea desde su inicio o núcleo, provee un sistema simple de ganar control sobre el proceso en general y estabiliza el tiempo de entrega, por otro lado es un excelente método que puede usarse tanto en sistemas de manufactura como en ambientes transaccionales o de servicios, pero también es un sistema que puede implementarse de forma más rápida en cualquier proyecto de mejora continua, por lo tanto es un componente clave en el proceso de la transformación hacia la manufactura esbelta o “Lean”.

Bibliografía:

Core Process pull: Little’s law in action por Dr. Lars Maaseidvaag (Aug’2010)

Muy buena información Colega Jorge, es de mucha ayuda esto para contemplar una solución y tener en mente que siempre hay que contemplar lo que puede ocurrir si no se tiene planeado una buena estrategia para seguir constantes.

Gracias por explicar el flujo jalar de esta forma tan sencillla y explicita , actualmente estoy aprendiendo a aplicar todos estos conocimientos y este blog me ha ayudado mucho ojalà pudiera escribir màs sobre lean manufacturing pero la aplicacion en la planta ya que teoricamente uno puede aprender sobre conceptospero el elegir la herramienta adecuada es lo màs complicado, me gustaria que explicara sobre Kaizen y los equipos de mejora continua, adémas de como animar y hacer productivo a un equipo de trabajo lograr ese cambio, trabajar con las personas y convencer con la nueva cultura, gracias y un saludo

Gracias por el comentario, espero que sea de utilidad. Y la idea es ir poniendo mas conceptos, tomare tu comentario sobre Kaizen y publico algo. tengo otro sitio que tiene un poquito mas de información (no es mucha) ya que apenas inicio con el blog, pero si quieres verlo y seguirme lo puedes hacer en 6sigma2gemba.wordpress.com

Por otro lado si tienes algún caso en particular en que pudiera dar ideas, lo haré con mucho gusto.

saludos y espero seguir siendo de ayuda

Jorge A. Sotelo